Repenser l'efficacité pour réaliser des économies dans le domaine de la commande des moteurs

Au cours des deux dernières décennies, des dispositifs toujours plus efficaces ont été recherchés dans le domaine de la commande des moteurs, où l’on estime que près de la moitié de l’électricité est consommée par les systèmes de moteurs électriques.

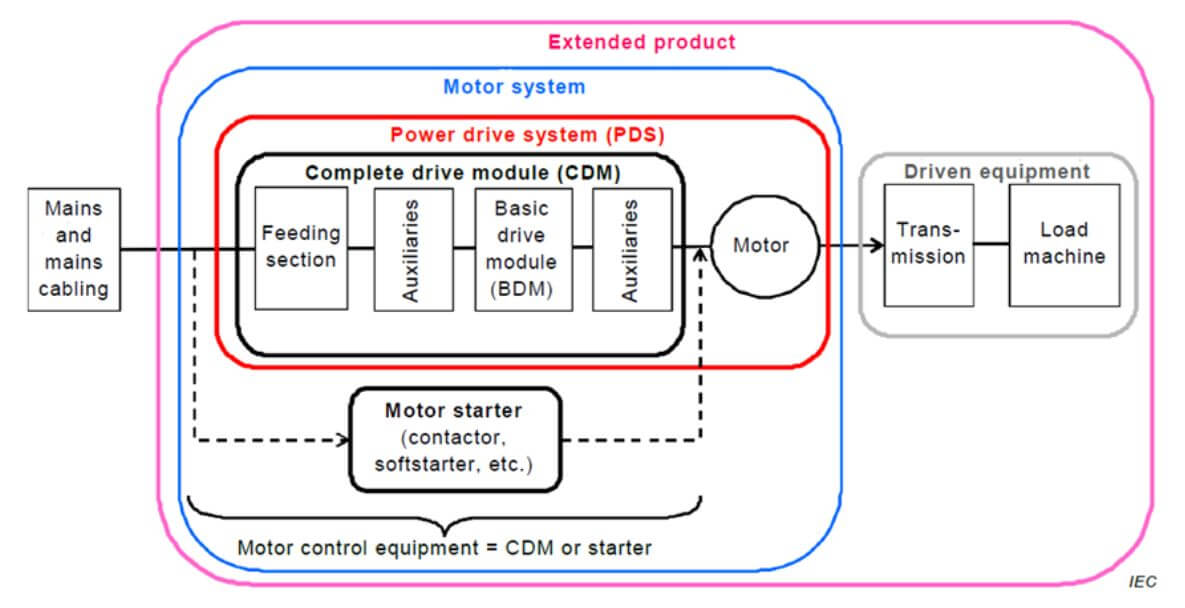

La norme IEC61800-9, parties 1 et 2, introduit le concept de produit étendu. Il ne s’agit plus d’examiner chaque composant individuellement, mais de considérer la chaîne complète, de la source d’énergie jusqu’à son utilisation finale.

Parcourons la chaîne à rebours : de l’utilisation finale à la source à travers un exemple simple :

Une pompe a besoin d’une certaine quantité d’énergie pour déplacer un fluide..

Cette énergie est fournie par un moteur à travers un équipement de transmission mécanique.

Le moteur reçoit son énergie d’un module d’ entrainement complet.

Le module d’entraînement complet est connecté à la source d’énergie.

Chaque élément de cette chaîne fournit de l’énergie à l’élément suivant de la chaîne, tout en perdant un certain niveau d’énergie en fonction de sa structure et de son fonctionnement. C’est l’efficacité et la perte de chaque composant qui définissent son impact sur le reste du système.

Décision : Efficacité ou perte

| Système A | Système B | |

|---|---|---|

| Efficacité | % | % |

| Pertes | W | W |

| Consommation d'énergie | kW | kW |

| Coût | $ | $ |

Indicateurs clés de performance pour comparer l’efficacité et les pertes entre deux systèmes

L’efficacité et les pertes ont des impacts différents sur la prise de décision. L’efficacité est un indicateur de performance basé sur le pourcentage, tandis que les pertes sont mesurées en watts.

Cependant, les Watts seuls n’indiquent pas s’ils sont bas ou élevés. La véritable mesure est la puissance consommée et facturée en kW et en dollars. La norme IEC61800-9 met l’accent sur la prise en compte des pertes du système plutôt que sur des indicateurs basés sur des pourcentages.

Si l’efficacité est importante dans le choix du système, le calcul des coûts énergétiques est crucial pour les dépenses globales. Sur une période d’exploitation de 20 ans, le coût d’achat initial n’est que de 2 %, tandis que les coûts énergétiques représentent 90 %, sans compter l’impact de la maintenance et des temps d’arrêt.

Le choix d’un système d’entraînement intelligentpeut avoir une incidence considérable sur les factures d’énergie et offrir d’autres avantages.

Économies d'énergie grâce au variateur de fréquence

Il a été démontré que la commande d’un moteur à l’aide d’un variateur de fréquence, au lieu d’un démarreur direct, est source d’économies considérables.

D'où proviennent les économies ?

Prenons l’exemple où, pour réaliser la plus grande économie d’énergie possible, un variateur de fréquence (VFD) est utilisé pour contrôler un moteur entraînant une pompe centrifuge.

| Taux de rotation | Puissance mécanique requise % |

|---|---|

| 100% | 100% |

| 90% | 73% |

| 80% | 51% |

| 75% | 42% |

| 60% | 22% |

| 50% | 13% |

| 40% | 6% |

| 30% | 3% |

Pour rappel, les lois d’affinité d’une pompe centrifuge standard à couple variable démontrent que la puissance ou la consommation d’énergie varie comme le cube de la vitesse, que la pression ou la hauteur d’eau varie comme le carré de la vitesse, et que le débit ou le volume varie linéairement avec la vitesse.

Le contrôle de la vitesse de la pompe en fonction du besoin réel de pression ou de débit représente alors un énorme potentiel d’économie.

Lorsque la pompe tourne à 90% de sa vitesse nominale, elle ne nécessite que 73% de sa puissance nominale, et seulement 42% lorsqu’elle tourne à 75% de sa vitesse nominale

L’utilisation de n’importe quel variateur de fréquence pour contrôler le moteur d’une pompe centrifuge variable au lieu d’un démarreur direct en ligne (DOL) permet de débloquer ces économies, en fournissant la bonne vitesse en fonction du besoin réel de débit ou de pression

Les économies sont faciles à estimer.

Par exemple, imaginons que cet équipement de pompage nécessite 13 CV de puissance pour effectuer son travail, produisant le débit et la pression de sortie souhaités. En supposant que la pompe a été correctement dimensionnée.

| Taux de rotation | ratio de temps | Puissance mécanique requise % |

|---|---|---|

| 100% | 20% | 100% |

| 90% | 0% | 73% |

| 80% | 0% | 51% |

| 75% | 40% | 42% |

| 60% | 0% | 22% |

| 50% | 40% | 13% |

| 40% | 0% | 6% |

| 30% | 0% | 3% |

| 20% | 0% | 1% |

| 10% | 0% | 0% |

| 100% |

Sans rentrer dans tous les détails pour optimiser le choix du moteur, l’usage courant et basique est de choisir un moteur dont la puissance nominale est supérieure à la puissance nécessaire à la pompe. Un moteur de 15 CV (courant nominal pleine charge = 27 A pour un moteur triphasé de 460 V), étant la taille nominale immédiatement supérieure à 13 CV, peut être sélectionné.

Lors de la sélection d’un moteur de classe IE3, le système utilise un moteur avec un rendement d’environ 92 %.

Entraînant une pompe de 13CV (hors transmission intermédiaire), son rapport de charge est de 13/15=85%.

Pour estimer les économies potentielles, nous comparons simplement avec le même moteur contrôlé par un démarreur DOL. Sa puissance à pleine charge = HP moteur x 0,746 x rapport de charge / rendement = 10,33 kW.

Utilisant un variateur de fréquence, il est pertinent d’estimer le ratio des durées pour chacune des vitesses ci-dessus. Cela peut être fait à partir d’observations de moteurs similaires + VFD ou prendre l’hypothèse suivante comme ensemble de valeurs pour la comparaison.

Appliquer ce rapport de puissance mécanique requise à la puissance à pleine charge précédente de 10,33 kW ; et compte tenu de leur ratio de durée, un simple tableur donne :

| Taux de rotation | ratio de temps | Puissance mécanique requise % | Puissance mécanique requise kW | Puissance pondérée dans le temps |

|---|---|---|---|---|

| 100% | 20% | 100% | 10.34 | 2.07 |

| 90% | 0% | 73% | 7.54 | 0.00 |

| 80% | 0% | 51% | 5.29 | 0.00 |

| 75% | 40% | 42% | 4.36 | 1.74 |

| 60% | 0% | 22% | 2.23 | 0.00 |

| 50% | 40% | 13% | 1.29 | 0.52 |

| 40% | 0% | 6% | 0.66 | 0.00 |

| 30% | 0% | 3% | 0.28 | 0.00 |

| 20% | 0% | 1% | 0.08 | 0.00 |

| 10% | 0% | 0% | 0.01 | 0.00 |

| 100% |

La somme des puissances pour chaque ratio de vitesse est une valeur statistique de 4,33 kW pour une unité de temps.

Avec un système fonctionnant 24h/24 et 7j/7 toute l’année, c’est 8736 heures de fonctionnement.

Alors simplement 8736×4.33 = 37821 kWh consommés par le système sur un an.

Ceci doit être comparé à 8736×10.33 = 90243 kWh consommés par le système avec démarreur direct.

Une énorme économie de 52422 kWh, avec un coût énergétique de 0,1 $ par kWh, c’est plus de 5000 $ économisés par an.

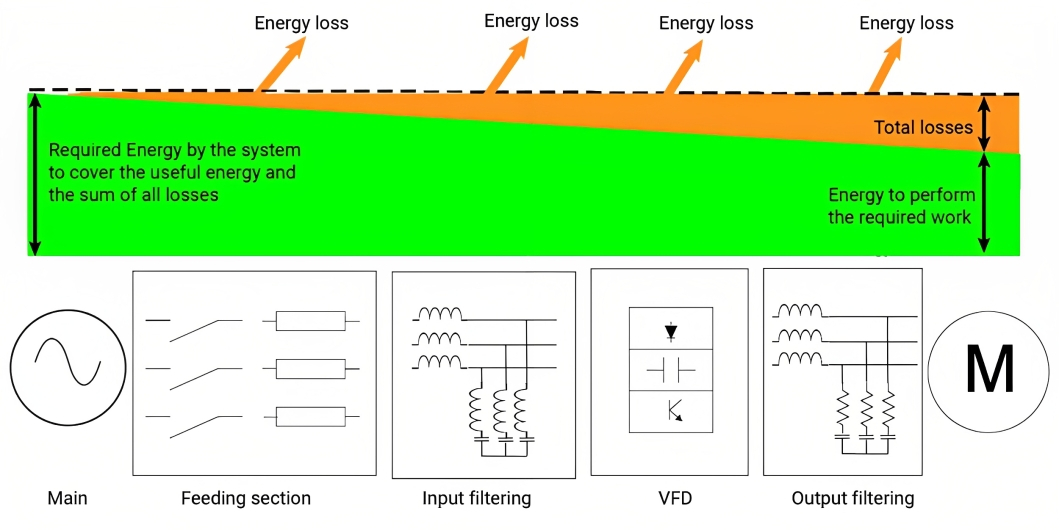

Économies du VFD dans le cadre du système global

Dans cet exemple, la norme CEI recommande un VFD de 480 V/11 kW pour une ligne électrique triphasée.

Pour atténuer les effets du signal PWM, un filtre passif est utilisé du côté entrée et un filtre dv/dt ou un filtre à onde sinusoïdale est utilisé du côté sortie (selon la longueur du câble).

Le module variateur complet, conforme à la norme IEC61800-9, comprend un disjoncteur, des fusibles, un filtre d’entrée, un VFD et un filtre de sortie.

La perte totale du système est la somme des pertes de chaque composant. Pour la commande de moteur 15 HP, le disjoncteur génère une perte moyenne de 25 W, les fusibles contribuent à des pertes de 7 W, le filtre d’entrée a une perte typique de 183 W, le VFD ghénère une perte typique de 350 W à 90 % de vitesse/100 % de couple, et le filtre de sortie une perte typique de 150W.

Par conséquent, le contrôle du moteur 15HP dans cet exemple entraîne un gaspillage de 715W de puissance.

Nous pouvons vérifier une hypothèsemoins chére où, vous utilisez une réactance AC du côté de l’entrée, diminuant le coût d’achat mais avec plus d’inconvénients dus aux harmoniques.

Et utilisez un filtre dv/dt sur la sortie au lieu d’un filtre de sortie à onde sinusoïdale, en cas de courte longueur de câble entre le moteur et le VFD.

Ensuite, dans l’estimation précédente, nous remplaçons

– le filtre d’entrée passif par une réactance AC, ayant une puissance dissipée moyenne de 100 W

– et le filtre sinus de sortie par un filtre dv/dt, ayant une puissance dissipée moyenne de 55 W.

La sélection d'une solution d'achat moins élevée a un impact négatif sur l'efficacité énergétique globale

Dans l’hypothèse basse précédente, pour contrôler le moteur 15HP dans notre exemple, 537 W de puissance sont gaspillés au lieu de 715 W

Mais ce choix a plusieurs conséquences :

– le système n’est pas conforme à la recommandation IEEE519 pour la pollution harmonique,

– et le signal de sortie PWM du VFD diminue la durée de vie du moteur.

L’impact sur le moteur est d’une importance primordiale lorsque l’on regarde le bilan énergétique du variateur de vitesse seul puis celui du système d’entraînement de puissance tel que défini par la norme.

Bien que rarement pris en compte lorsque l’on regarde uniquement au niveau des produits de façon isolé, le fait est que la sortie PWM du VFD augmente les pertes dans le moteur de 15 % en moyenne par rapport aux pertes avec un signal sinusoïdal. Les pertes dans le moteur pourraient donc atteindre jusqu’à 672 W.

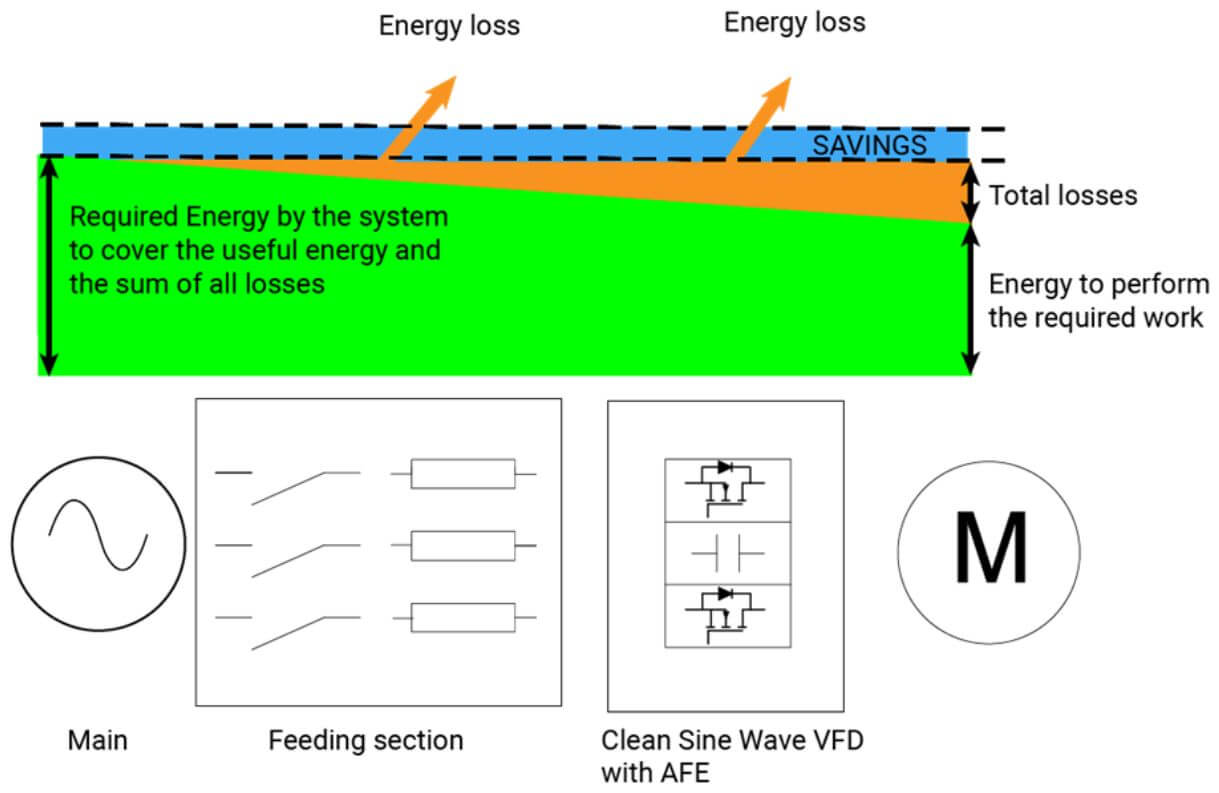

Pour vraiment bénéficier des avantages du VFD tout en minimisant les pertes de puissance de bout en bout, la solution innovante consiste à utiliser un Clean Sine Wave VFD , intégrant un active front end (AFE). Dans cette solution, les filtres ne sont pas nécessaires ni du côté entrée ni du côté sortie.

Pour l’estimation des pertes de puissance, le VFD « 6-pulses » ordinaire est remplacé par le variateur Clean-Sine-Wave, ayant une perte de puissance moyenne de 400 W à 90 % de la vitesse / 100 % du couple.

Avec cette solution, pour contrôler le moteur 15HP dans notre exemple, 432W de puissance sont gaspillés. Alors que le THDi est inférieur à 5% et que le moteur profite d’un signal sinusoïdal propre.

| Solution 1 | Solution 2 | Solution 3 | ||

|---|---|---|---|---|

| Pertes moyennes des fusibles | Type J | 7W | 7W | 7W |

| Pertes moyennes du disjoncteur | 25W | 25W | 25W | |

| Filtre d'entrée | Type | Filtre d'entrée passif | AC choke | Sans |

| Perte de puissance moyenne | 183W | 100W | 0 | |

| VFD | Type | Ordinaire 6 pulses | Ordinaire 6 pulses | Onde sinusoidale propre |

| Perte de puissance moyenne à 90 % de vitesse/100 % de couple | 350W | 350W | 400W | |

| Filtre de sortie | Type | Onde sinusoidale | dv/dt | Sans |

| Perte de puissance moyenne | 150W | 55W | 0 | |

| Impact du système sur les pertes niveau moteur | 0 | +15% ~135W | 0 | |

| Pertes totales | 715W | 672W | 432W |

Moins de perte d'énergie c'est de l'argent économisé

Avec le Clean Sine Wave VFD , les pertes sont 40% moindres qu’avec un variateur 6-pulses ordinaire correctement filtré, et 32% inférieures au cas d’un variateur 6-pulses ordinaire avec une filtration limitée.

Dans l’hypothèse d’un équipement fonctionnant 24h/24 et 7j/7 toute l’année, c’est jusqu’à 2472 kWh d’économies supplémentaires par an pour un seul système moteur et variateur.

Multipliez ces valeurs par la durée de vie prévue de l’équipement et par le nombre de systèmes de moteurs dans une usine, ce sont plusieurs milliers de dollars qui s’ajoutent aux économies déjà réalisées lors de l’utilisation de VFD au lieu de démarreurs directs en ligne (DOL).

Une station d’épuration pour 200 000 habitants peut facilement intégrer 50 à 100 VFD. Avec l’hypothèse basse de 50 VFD et l’hypothèse erronée que tous les VFD sont de 11kW, l’économie pourrait atteindre jusqu’à 12 000 $ par an.

En considérant une espérance de vie de 15 ans pour les équipements d’une station de traitement d’eau, les économies sont d’environ 180 000 $. Étendu aux 45 à 60 ans d’espérance de vie d’une station d’épuration, notre scénario est une facture énergétique abaissée de 540 000 $ à 720 000 $.

Sans oublier que moins on perd de puissance ; moins on utilise d’énergie fossile. Par conséquent, l’empreinte carbone est également réduite lors d’une sélection intelligente du système d’entraînement de puissance.

Conclusion

L’impact environnemental des économies d’énergie est réel : avec près de la moitié de l’électricité mondiale circulant dans les moteurs, il n’est pas surprenant que des normes toujours plus strictes soient publiées pour les moteurs contrôlés par variateurs de fréquence. Pourtant, une plus grande attention doit être accordée au système moteur global, car l’efficacité de l’appareil peut être la perte d’un autre appareil.

Comme démontré dans cet article, un VFD produisant un signal de puissance propre peut grandement améliorer l’efficacité globale du système en permettant aux moteurs de fonctionner plus facilement et en supprimant d’autres composants gourmands en énergie.

De nouvelles technologies telles que les transistors à large bande interdite sont maintenant disponibles et font que les Clean Power VFDs sont une réalité.

Cette nouvelle génération de variateurs de fréquence dépasse les exigences d’efficacité énergétique au niveau du produit étendu et se traduit par des économies sur les coûts d’opération et une empreinte environnementale réduite.

Réservez une démonstration dès maintenant !

Clean Power VFD de SmartD est une réalité et il est prêt à révolutionner le contrôle des moteurs. Ne vous contentez pas de nous croire sur parole, voyez par vous-même.

Cette publication est également disponible en : English